Realizacje

kadłub turbiny parowej

• wykonany z blach o grubości od 40-240 mm • wszystkie elementy składowe zostały wypalone, nadano im fazy spawalnicze, następnie zostały sczepione oraz zespawane • produkt finalny został wykonany z kilu sekcji połączonych w całość.

stożkowa część turbiny

• w zakres naszych działań wchodziło między innymi przygotowanie faz spawalniczych na maszynach numerycznych

• oraz wykonanie otworów w płaszczu za pomocą wytaczarki.

dyfuzor turbiny parowej

• fotografia przedstawia wywinięty płaszcz dyfuzora o średnicy 5000mm i grubości 6mm • prefabrykowany z blach o większej grubości • konstrukcja bardzo wiotka, trudna do usztywnienia • przeznaczona do rozprężania pary wodnej.

obudowa stojaka łożyskowego

• bardzo ciekawy technologicznie podzespół, w którym łączymy część odlewaną z pozostałą częścią obudowy niebędącą odlewem oraz doprowadzeniem rurociągów i kanałów olejowych • do wykonania tego detalu zastosowaliśmy miedzianymi procesy: palenia, żarzenia, fazowania ręcznego oraz 3D • wykonaliśmy również badania: ultradźwiękowe, penetracyjne i wizualne.

kadłub turbiny – stopień wysokoprężny

• pod względem spawalniczym w ramach tego elementu łączymy dwa gatunki stali • pomiędzy częścią cylindryczną a stożkową zastosowaliśmy napoinę buforową, umożliwiającą ich połączenie • na kadłubie widoczne są też zeszlifowania niezbędne do wykonania pomiarów twardości.

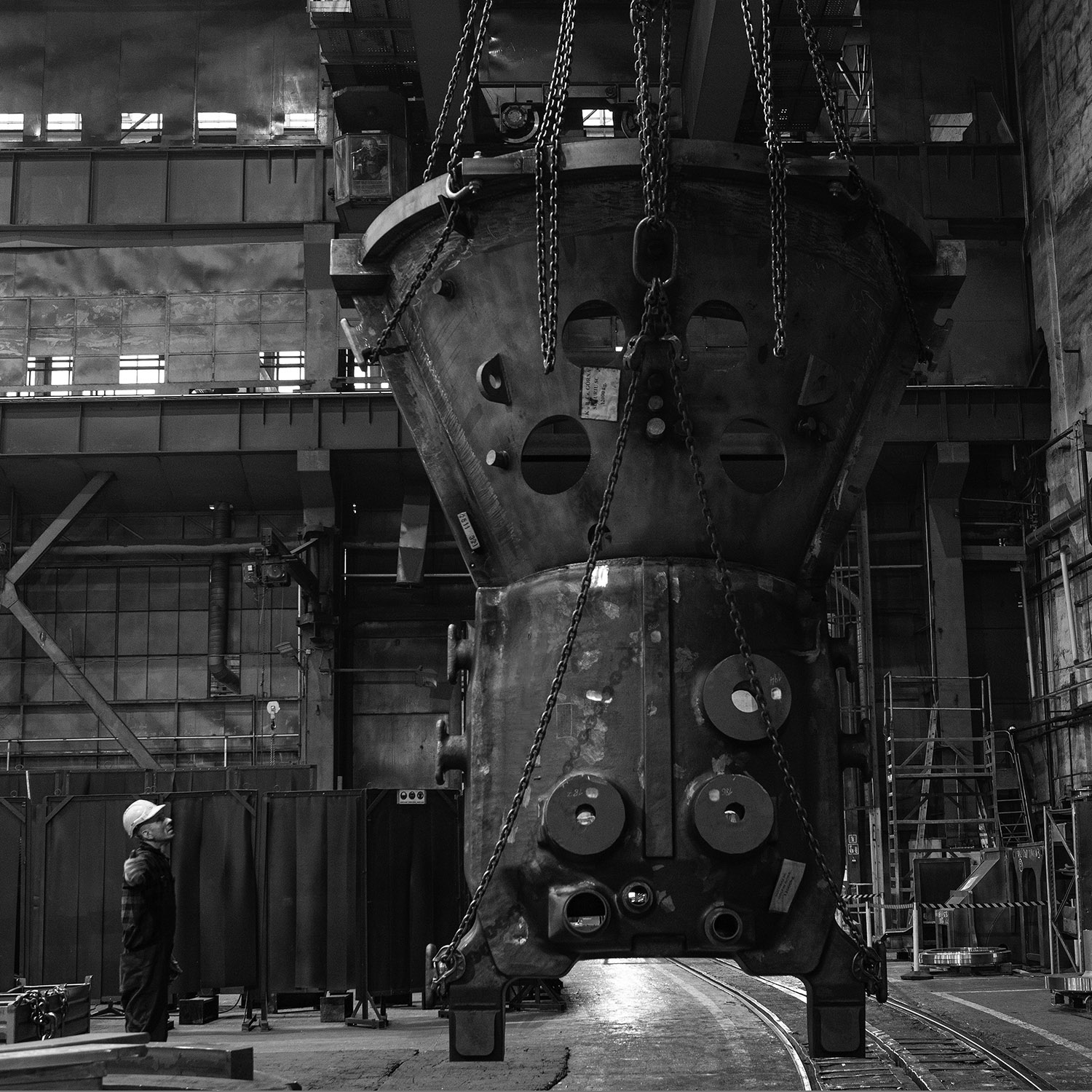

korpus przekładni morskiej

• w ramach tego podzespołu wykonaliśmy prefabrykację wszystkich elementów, łącznie z przygotowaniem obejm, montażem, spawaniem, wyżarzaniem odprężającym i śrutowaniem.

wielkogabarytowa rama transportowa

o długości 11m przystosowana do obciążenia 150 ton • przeznaczona do stabilnego osadzenia korpusu turbiny i zapewnienia mu bezpieczeństwa w trakcie podróży na miejsce montażu • jest to konstrukcja jednokrotnego zastosowania • po wykonaniu zadania zostaje zezłomowana • w naszym zakładzie wykonujemy również ramy przeznaczone do transportu wirników.

górna część przekładni morskiej

• element został w całości wykonany przez nasz zespół • dużym wyzwaniem były skomplikowane kształty obejm • na dalszym etapie produkcji detal zostanie pozbawiony rozpórek technologicznych niezbędnych do prawidłowego wykonania elementu • oraz przewieziony do śrutowni.

prefabrykacja

• fotografia obrazuje uproszczone portfolio naszego działu obróbki mechanicznej • widoczne są na niej międzyinnymi procesy: gięcia, fazowania na karuzeli i wytaczarce, palenia ręcznego okienek po trasowaniu, gięcia stożka, wypalania automatem STIGAL, fazowania ręcznego blach o grubości 80mm.